时间:2020-07-03 来源:sznbone 浏览次数:199

行百里者半九十,道理很深刻。历史上有很多大事都是在最后一刻,功亏一篑,死于黎明之前,说PCB的成型方式也同样如此,比如说邮票孔。

随着电子技术的不断发展,电子产品日益普及,各种电子产品进入千家万户,PCB板的生产也被带动起来。然而,在PCB板大批量生产过程中, 现有的PCB拼装板,直线分板和其他形状的PCB分板通常独立出货,因形状不同难以排版, 使得客户使用很不方便,因此改进PCB拼装板结构,方便客户使用是一个急需解决的问题。

邮票孔的分板方式应运而生, 邮票孔PCB线路板拼板即是选用很小的孔把板与板之间衔接起来,看起来像邮票上面的锯齿形状,用邮票孔衔接能够很好的控制板与板之间的分切毛刺,因而对于要求较高的PCB板来说,选用邮票孔连接方式是比较好的方案。一时之间在PCB设计行业内,普遍认为邮票孔拼板方便快捷高效,无所不能。

我司有一个合作多年的老客户,对邮票孔成型的拼板方式情有独钟。前段时间客户设计了一个10层板子,尺寸在235MM*180MM。其中板内有器件到板边距离小于4MM。为了方便焊接,节约成本,不开治具,于是客户在PCB板子的长方向上下添加了工艺边,并且拼板方式用了邮票孔,客户制板后,在我司PCBA工厂贴装。

PCB贴装完成后,我司和客户建议:我们公司有板机可以帮你分板。客户说不用,我自己也有分板机,比贵司的效率高很多,并且功耗小,污染少,简单粗暴,直接明了,等我回去板子测试完成后我自己用它分板。当时我们还纳闷,客户究竟是什么样的分板机,有这么牛掰呢。见证奇迹的时刻终于到了,客户测试OK后,拿出了他珍藏已久的分板神器。那是什么宝贝呢,我们拭目以待……..

不错你没有看错,这就是传说中的分板神奇。人见人爱,花见花败的老虎钳子。最是那一低头的温柔,像是水莲花不胜凉风的娇羞,只见它轻启铁唇,一下子紧紧吻住了PCB板,在旖旎的春光里,我们瞪大了眼睛,只听嘎嘣一声脆响,线路板的工艺边应声而断。啊,板子和工艺边成功分离,成功了。但是有一句话叫什么的来着,成功和失败不知道是哪一个先到,人生中充满太多的意外,那么猝不及防……这次对不起,悲剧先到了……

在PCB的板边处有多处芯片,芯片下方设计有邮票孔,其中两处邮票孔分板后,因应力问题导致PCB出现分层,此板是10层板,第四层信号层靠近板边的地方,有走线分布。分层了,走线裸露了,板子GAME OVER了……

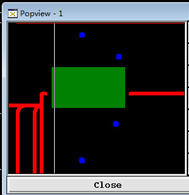

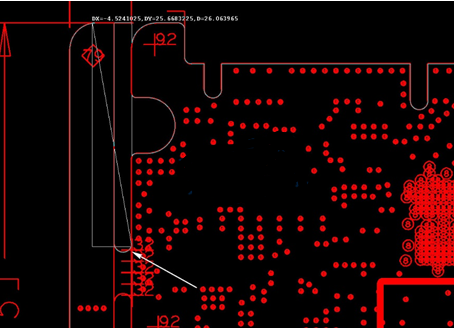

分板后,板边分层如下图

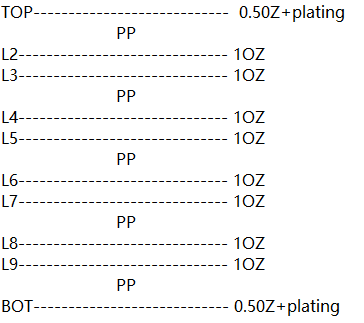

10层板的叠层分布,L4层为信号层。

人生不能彩排,打倒不能重来,无时无刻都在现场直播。通过上面的案例,我们知道邮票孔添加位置和到板内的物体间距是有要求的。那么这个间距是多少呢,通过多次验证,我们得出的经验值是0.5MM。

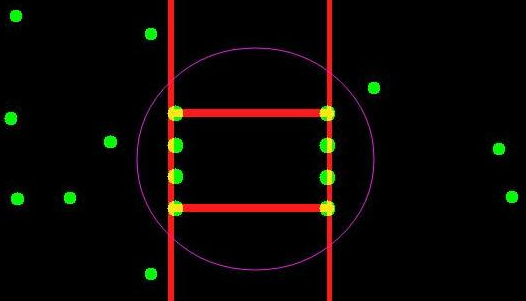

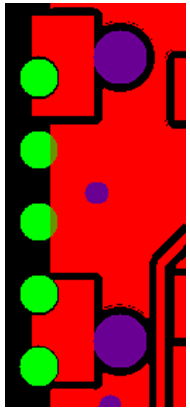

下图是一博关于邮票孔的封装。从下图中我们看出邮票孔的封装两边做了0.5MM的禁布区域,一旦器件和走线到邮票孔的间距违规,DRC的提示就是最好的警示,红线不可越……此种封装的设计经验值得大家学习借鉴和推广……

任何事情摔跤以后,不要多想,先爬起来再说,总结经验,重新向前。牛,就是要做介于牛A和牛C之间,仅此而已……

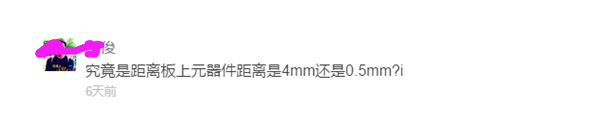

大家在讨论邮票孔的设计注意事项时,各抒己见,爱恨交织。邮票孔,想说爱你,并不是很容易的事。特别是在文档结尾的留言中,一个名字叫邹俊的朋友提出的一个问题。如下:

原谅我,可能是我在文章中没有解释清楚,实际我想表达的意思是当PCB板内有器件到板边距离小于4mm时,为了避免在PCBA贴装时开托盘治具,节省成本,通常会在PCB设计时添加工艺边。如果工艺边是用邮票孔分板,那么为了防止邮票孔距离器件太近,后期分板时出现分层爆板,通常邮票孔添加的位置要距离板内器件和走线0.5mm及以上。比如下图中的这种情况,器件与板边相切,我们是一定要添加工艺边的。否则,我们的眼前无数的money飘过......

在分板方式上有的工程师选择V切,有的工程师选择邮票孔,正所谓是萝卜白菜,各有所爱,这是个性使然。我们不去讨论关于性格的问题,但是邮票孔的添加位置一定要注意,否则有可能是一个悲哀。如下面的一个案例,因PCB板子的成品尺寸太小,客户要求自己的加工厂拼板,结果工厂自行拼板,也没有找客户确认,直接把邮票孔加在了板边SMD的器件上。

我们知道邮票孔的属性为非金属化孔,通常工厂有两种工艺制作,去满足非金属化孔的需求。

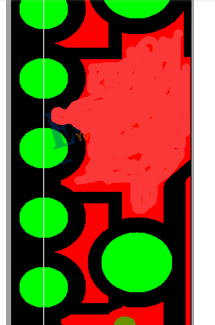

第一种方法是在工程制作时,为了防止邮票孔内镀上铜,方便在加工时干膜封孔,通常会向孔周围套铜单边8-10mil的间距。因为焊盘的左右两侧都有非金属化孔,结果CAM制作后,SMD变成了如下的模样。

期盼太久得来的东西,却已经不是当初想要的样子了…….

第二种方法是采用二钻加工的方式,就是在PCB蚀刻前,把和SMD PAD相交的邮票孔用二次钻孔的方式把它钻出来。这个时候工程制作就不用过多削SMD焊盘,减小SMD PAD套铜,增加SMD PAD的焊接面积。

生产流程:

l. 碱性蚀刻流程:板件→一次钻孔→PTH→外层图形转移→图形电镀→退膜→碱性蚀刻→二次钻孔→退锡→感光阻焊→表面处理→字符印刷→锣外形

2. 酸性蚀刻流程:板件→一次钻孔→PTH直接加厚孔铜→外层图形转移→酸性蚀刻→二次钻孔→感光阻焊→表面处理

通过上面的流程,如果从制作成本的角度来看,增加的二次钻孔流程延长了生产的制作周期,钻孔成本也成倍增加。同时二次钻孔对后面工序的影响也不可忽视,有可能导致SMD焊盘产生毛剌和铍锋。二钻孔因加工的精度问题,可能导致邮票孔孔径公差及孔位公差变化较大,通常孔径公差是+/-5mil。容易出现板边毛剌及焊盘变形。

下图为二钻的工程套铜方式

但是这还不是我们相要的样子。

焊盘虽然套掉的部分少了点,但还是不够完美,我们要考虑器件焊接完成后分板的应力导致的器件开裂失效。所以最好的建议是后续添加邮票孔时,更改邮票孔添加的位置,避开器件。如果因板边的间距问题,实在满足不了此点要求,可把此连接位的邮票孔取消(就是鹏哥右边的样子),直接实连接,用分板机分板,前提是工厂得有分板机。如果实在不行,可以联系一博。

还有邮票孔的添加方式,有很多工程师喜欢用双排,如果是添加在两个单元的中间部分,必须如此。但是如果加在工艺边,还是建议用单排邮票孔的方式。这是为什么呢。眼前又有无数的money飘过......

工艺边,也有很多厂家叫废板边,就是说当它完成在PCB中一定使命后是要扔掉的,不会对最终装机的电子产品功能产生影响。工厂的钻孔加工,在前面的文档中和大家说过是靠机器加工来完成。那么在加工的过程中是要产生钻头磨损的,孔越小,磨损越严重。通常工厂的钻孔成本是按一个板子上总孔数来核算的。如果是仅仅做几块样板就无所谓了。但如果是一个大批量,那么这个成本就不得不考虑了。所以PCB邮票孔拼板,在靠近邮票孔的一端,就不需要添加孔了......

还有邮票孔添加的位置到板边的距离也是有要求的。如果我们设计邮票孔的连接位到板边的间距大于15mm,当板子在贴边机的轨道上运行时,就像一个小弹片,在贴片机内顽皮的跳跃,上下起伏,左右晃动,最终导致器件偏移失效......

技术咨询QQ:254160726

0755-28332114

获取方案报价

我们联系您X

扫一扫添加微信